Produção enxuta

Projetista da F-1 propõe novo sistema com menos etapas na linha de montagem

A face mais visível da tecnologia na indústria está dentro dos automóveis, mas o processo de produção é algo que evolui tanto quanto o produto.Assim com os carros, a manufatura avança para tornar a atividade mais limpa, segura e econômica. Nos últimos tempos, muito se falou de estratégias de gestão, consórcios modulares, compartilhamento de plataformas. Mas a última novidade foi proposta pelo projetista Gordon Murray, pai de carros de Fórmula 1 e do mítico McLaren F1. Ele pensou num novo modo de produção que exige menos etapas de trabalho, atendendo a todos os objetivos perseguidos pela indústria há anos.

A primeira a adotar o conceito batizado de iStream foi aYamaha, que apresentou no Salão de Tóquio, no final de 2013, o primeiro carro construído pelo sistema. Trata-se do conceito Yamaha Motiv, um compacto que apresenta características que resultam do seu método de produção, como chassi tubular e carroceria com painéis plásticos.Veja ao lado os diferenciais e as vantagens desse novo jeito de fabricar automóveis.

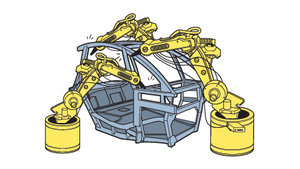

CONCEITO ISTREAM CHASSI

O sistema iStream contempla apenas duas fases. Na primeira, se contrói o chassi tubular, estrutura básica do carro.

MONTAGEM

Depois, a estrutura recebe fiação, suspensões, direção, motor e as partes da carroceria (portas, capô e laterais), entregues na fábrica já pintados.

VERSATILIDADE

O iStream permite que carros diferentes sejam montados na mesma linha com o mesmo chassi e possibilita ainda que este chassi seja redimensionado para veículos de tamanhos diferentes, com baixo investimento de tempo, ferramentas e software.

CUSTO REDUZIDO

Como elimina duas das áreas mais complexas das fábricas, o iStream economiza o investimento pesado de instalação de prensas (pois troca as chapas por tubos prefabricados) e estações de pintura (substuídas por painéis já pintados pelo fornecedor). o chassi tubular é feito por máquinas que dobram as peças de metal e as soldam, mais barato e simples.

RECICLAGEM

Em qualquer fase do projeto do carro, é possível atualizá-lo – desde o design até o conteúdo, a partir da simples troca dos painéis da carroceria e da inserção de novos equipamentos. Detalhe: de volta à linha de montagem, até o modelos antigos também podem passar por essa transformação.

MENOS ÁREA

A montagem simplificada e a necessidade de uma estrutura menor permitem que a fábrica tenha 20% do tamanho de uma indústria comum. Com isso, elas podem ser instaladas em áreas próximas aos centros de consumo, gerando custos menores de frete.

LIBERDADE

Um mesmo veículo pode ser montado com diferentes componentes desde estrutura e carroceria (substituindo aço e plástico por materiais compostos, como carbono) até o motor (combustão, híbrido e elétrico) e sistemas agregados.

PRODUTO FINAL

Com 2,69 metros de comprimento, 1,47 de largura, 1,48 de altura, o conceito Yamanha Motiv é um compacto urbano, de dois lugares, movido por motor elétrico de 33 cv, alimentado por baterias de íons de lítio, de 8,8 kWh. Pesa 730 kg. Vai de 0 a 100 km/h em cerca de 15 segundos, atinge 105 km/h de velocidade máxima e tem autonomia de 160 km, segundo a fábrica.

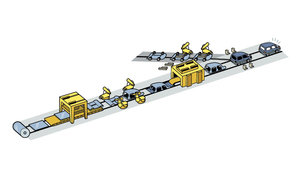

MÉTODO TRADICIONAL

Complexo e caro, modo de produção convencional prevê, pelo menos, quatro etapas básicas, com emprego de máquinas e mão de obra especializadas

As quatro fases clássicas da indústria

Estampagem das peças

Soldagem (sem portas, capô e teto)

Pintura (tratamento, primer, base e verniz)

Montagem

Fiat Pulse 2026 tem até teto solar à espera do Volkswagen Tera

Fiat Pulse 2026 tem até teto solar à espera do Volkswagen Tera